Комплексная автоматизация теплопунктов и котельных на базе ПТК ДЕКОНТ

Комплексная автоматизация теплопунктов и котельных на базе ПТК «Деконт». Примеры решений.

Постановка задачи и описание объектов управления.

Среди всевозможных систем жизнеобеспечения современного города система теплоснабжения является исторически одной из наиболее старых. Еще на заре промышленной революции, со времен изобретения паровых машин и котлов, в городах стали строиться котельные, обеспечивающие обогрев жилых и производственных помещений в холодное время. Конечно же, первые системы отопления были довольно примитивны. Бурлящий котел, подогреваемый печью, которую загружал с телеги углем истопник, да насос, закачивающий воду в трубу – вот и все хозяйство пункта отопления в первой половине 20 века.

Разумеется, с тех пор многое изменилось. На смену разрозненным котельным пришли разветвленные централизованные сети подачи теплоносителя в здания. И создание таких централизованных тепловых сетей естественным образом породило задачу управления оборудованием, осуществляющим подачу тепла, контроля за его состоянием, поддержания температуры на необходимом, заранее заданном уровне, учета потребляемой тепловой энергии. И, безусловно, оповещения о нештатных и аварийных ситуациях.

Подача тепла к его потребителям осуществляется в настоящее время из специализированных узлов, на которых установлено соответствующее оборудование. Такие узлы называются теплопунктами. Теплопункты бывают центральными – такие осуществляют подачу тепла в несколько строений, - и индивидуальными – для отопления какого-то одного здания.

Что такое теплопункт? Это некий узел, через который проходят два контура – отопления и горячего водоснабжения Контур отопления – замкнут, вся циркулирующая в нем вода возвращается обратно, из контура же ГВС производится забор горячей воды потребителями, а неиспользованная вода возвращается в теплопункт, где смешивается с холодной водой из водопровода. Нагрев воды в обоих контурах осуществляется в подогревателях, или теплообменниках, теплоносителем, подаваемым по третьему контуру – из теплосети. Из этого контура при падении давления в контуре отопления происходит подпитка их водой. Для обеспечения движения воды по контурам ГВС и отопления служат соответствующие насосы, насосами же осуществляется и подача холодной воды, и подпитка контура отопления. Теплопункт как раз и служит для обеспечения пересечения этих контуров, для размещения всего этого оборудования – насосов, теплообменников, датчиков температуры и давления в контурах на прямой и обратной лилиях и исполнительных устройств, позволяющих эти параметры поддерживать на заданном уровне.

Как мы видим, с инженерной точки зрения состав оборудования теплопункта достаточно сложен. С другой стороны, при решении задачи автоматизации теплопункта не приходится разрабатывать каких-то сложных алгоритмов, потому как физические процессы достаточно просты, а управление оборудованием сводится к стандартному набору: переключение оборудования по расписанию, поддержание температуры и давления воды, аварийная сигнализация и т.п. поэтому данная задача не ставит перед разработчиком системы управления каких-то нетривиальных проблем.

Проблема заключается в том, что долгое время задача комплексной автоматизации теплопункта не рассматривалась вовсе. Каждый насос, каждая задвижка оснащались локальными регуляторами, выполняющими свои функции без всякого взаимодействия с другими узлами и без возможности управления теплопунктом как единым целым. Даже задача простого получения оперативной информации о значениях технологических параметров (температур, давлений, уровней, состояния насосов и т.п.) предельно усложнялась, а при нештатной или аварийной ситуации требовалось значительное время для поиска неисправности. Только с появлением современных электронно-вычислительных устройств, программируемых промышленных контроллеров и систем сбора и обработки информации, появилась возможность по-иному взглянуть на задачу автоматизированного управления объектами системы теплоснабжения.

Система управления объектами теплосети на базе ПТК «Деконт». Шкаф управления теплопунктом.

В чем преимущества современных систем комплексного управления теплопунктами? Их два. Первое – все устройства автоматики выполнены в рамках единой элементной базы. Элементы выпускаются одним производителем, и естественно, что проблем в их совместимости не возникает. Второе - всю работу по реализации управления оборудованием теплопункта в современной автоматизированной системе осуществляет одно логическое устройство – промышленный программируемый контроллер. Он производит опрос имеющихся на объекте датчиков различного типа, анализирует их показания в соответствии с заложенным алгоритмом управления и выдает управляющие воздействия на регулирующие органы. Подчеркнем: все агрегаты теплопункта управляются с помощью одного логического устройства. В рассматриваемых примерах таким контроллером является «Деконт-182», входящий в состав программно-технического комплекса (ПТК) «Деконт» - разработка российского производителя систем автоматизации, компании ДЭП.

Характеристики контроллера и описание отдельных компонентов комплекса здесь не рассматриваются. Следует отметить лишь, что в основе комплекса «Деконт» лежит модульный принцип построения, когда сложная система строится из набора стандартных унифицированных блоков – модулей. Например, для взаимодействия с измерительными и регулирующими устройствами к контроллеру подключаются специальные преобразователи – модули ввода-вывода. Они предусматривают стандартные типы подключаемых сигналов и их количество. Конкретный набор используемых модулей определяется характеристиками объекта управления. Контроллер с набором модулей ввода-вывода вместе составляют комплектный шкаф автоматики, или иначе, шкаф управления (ШУ).

Автоматизацией теплопунктов компания ДЭП занимается с середины 90-х годов, когда внедрялись системы на базе старой серии ДЭП-оборудования, контроллеров PL (рис. 1), по сути выполнявших работу модулей ввода-вывода. Логика системы, алгоритмы управления реализовывались тогда на обычных персональных компьютерах. ДЭП-системы заменяли тогда оборудование старой аналоговой и релейной автоматики, и даже модули комплекса «Деконт» порой монтировались в опустевшие защитные шкафы от такой автоматики. Однако со временем был накоплен опыт автоматизации управления теплопунктами, задача перешла в разряд типовой, и был разработан стандартный шкаф для управления теплопунктом (рис. 2).

Рис. 1. ДЭП-контроллеры серии PL на теплопункте.

Рис. 2. Пример шкафа управления теплопунктом.

Типовой ШУ для теплопункта позволяет выполнять следующие функции:

- Мониторинг и контроль технологических параметров;

- Регулирование технологических режимов;

- Аварийное срабатывание резервных устройств (АВР);

- Автоматическое переключение устройств (насосов) по заданному графику;

- Выполнение АВР для каждой из групп насосов с аварийной сигнализацией;

- Регулирование по ПИД-законам;

- Автоматическая задача регулирования температуры отопления по наружному воздуху. режиму.

В системах автоматизации приняты следующие обозначения сигналов, обрабатываемых локальными шкафами управления:

Телеизмерение (ТИ) – входные аналоговые параметры, поступающие от измерительных устройств (например, температуры или давления).

Телесигнализация (ТС) – входные дискретные сигналы состояния или аварийной сигнализации.

Телеуправление (ТУ) – выходные сигналы управляющих воздействий.

Количество обрабатываемых сигналов всех этих типов являются важной характеристикой шкафа управления.

Организация централизованного управления объектами теплосети.

Помимо комплексной автоматизации управления оборудованием отдельного теплопункта, развитие современных технических и программных средств позволило перевести построение систем автоматизации на еще более высокий уровень. Стало возможным связать отдельные локальные шкафы автоматики в распределенную технологическую сеть, охватывающую всю систему теплоснабжения крупного города. Локальные ШУ выполняют алгоритмы по управлению «своим» объектом, и при этом осуществляют передачу информации через технологическую сеть, на центральный пост управления, на рабочее место диспетчера и в офис энергетической компании города. При этом предусмотрено и восприятие управляющих команд от удаленной диспетчерской.

В системах на базе рассматриваемого ПТК это реализуется следующим образом. Локальный шкаф управления в данном случае также является типовым модулем, но более высокого порядка, чем используемые в самом ШУ устройства. Из этих модулей и строится распределенная система управления. Контроллер «Деконт-182», установленный в каждом шкафу автоматики, имеет четыре коммуникационных интерфейса. Обычно из них используются два: один (внутренний, В) – для связи с объектом управления (то есть, подключения модулей ввода-вывода), а второй (сменный, С или Д) – для обмена информацией с общей технологической сетью. Этот второй интерфейс физически реализован в виде сменных плат, что позволяет организовать линии связи самого различного типа: коммутируемые, модемные, радио, GSM и т.п. Теплопункт (или, в общем случае, любой объект), управляемый шкафом локальной автоматики, в терминологии систем автоматизации именуется контролируемым пунктом (КП).

Коммуникационные линии сети сходятся в некий центральный узел – обычно это диспетчерский пост (ДП). Здесь обычно размещаются контроллеры-мосты, объединяющие отдельные линии связи в единый узел и передающие их на верхний уровень системы управления – автоматизированное рабочее место диспетчера (АРМ). АРМ – это чаще всего обычный персональный компьютер, на котором функционирует специализированное диспетчерское программное обеспечение (такая структура является типичной для больших распределенных систем автоматизации). ПО АРМ отображает в виде наглядных мнемосхем все входящие в состав системы КП (теплопункты), позволяет работать с более подробными мнемосхемами каждого из этих КП, дублирует на этих мнемосхемах параметры и сигналы, собранные локальными шкафами управления – значения технологических параметров, сигналы состояния оборудования, аварийную сигнализацию и пр., а также позволяет осуществлять дистанционное управление объектами с экрана АРМ.

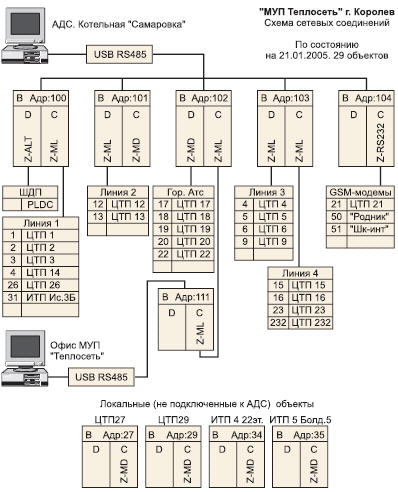

Рис. 3. Пример схемы распределенной системы управления теплосетью.

Помимо типовых шкафов управления теплопунктами, в состав системы могут входить также модифицированные ШУ, в случае, если теплопункт имеет дополнительное оборудование, которым необходимо управлять, а также шкафы управления другими объектами теплоснабжения. Ведь теплопункт осуществляет только подачу теплоносителя потребителю по контурам отопления и горячего водоснабжения и поддерживает необходимую температуру путем регулирования подачи теплоносителя. Нагрев теплоносителя до нужной температуры осуществляется другими узлами, например, котельными – а во многих городах встречаются целые районы, где каждый дом оборудован индивидуальной котельной, осуществляющей подачу тепла непосредственно, минуя теплосети. В состав системы управления теплоснабжением могут входить шкафы управления и такими объектами.

Рассмотрим теперь непосредственно примеры использования комплекса «Деконт» на объектах теплоснабжения.

Теплопункт г. Тимашевск, Краснодарский край.

Начнем с примера системы, которая была разработана в 2003 году для автоматизации управления индивидуальным теплопунктом Тимашевского молочного комбината. На ней всего один контролируемый объект, и несколько ограниченный состав оборудования.

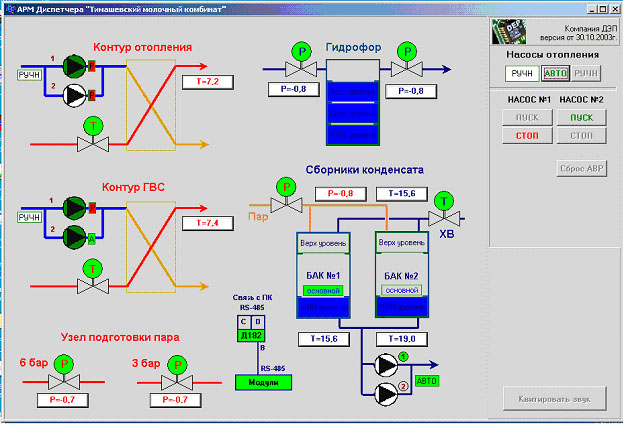

Типовой шкаф управления теплопунктом на данном объекте не применялся. Тем не менее, структура системы автоматизации крайне проста – один контроллер Деконт-182 с набором модулей ввода-вывода, связанный с рабочим местом диспетчера. Модули разделены на две группы – входные и выходные – и каждая группа помещена в отдельный шкаф. В состав управляемого оборудования входят контуры отопления и горячего водоснабжения (по группе насосов и регулятору температуры в каждом), узел подготовки пара (два регулятора давления), конденсатный блок (два конденсатных бака, регуляторы давления и температуры, группа насосов) и гидрофор (два регулятора давления). Для всего оборудования предусмотрены два режима управления – ручной, при котором управляющий алгоритм отключен, и управления производится вручную с пульта на передней панели шкафа входных модулей или же с АРМ диспетчера, и автоматический, при котором оборудование управляется прикладными алгоритмами контроллера.

АРМ диспетчера – это компьютер с установленной на нем специализированной программой. Ее рабочий экран (рис.4) представляет собой мнемосхему, показывающую группы оборудования с состоянием отдельных элементов (насосов, регуляторов и пр.), значения технологических параметров, а также включает в себя поле экранов управления оборудованием, выбираемым оператором на мнемосхеме. То есть, при выборе группы насосов будет отображен экран управления насосами, при выборе регулятора – экран параметров и управления регулятором. Такая схема отображения объектов управления (мнемосхема плюс поле экранов управления) является типовой для АРМ современных Деконт-систем.

Рис. 4. Экран АРМ диспетчера теплопункта Тимашевского молочного комбината.

Всего контроллером управления теплопунктом обрабатывается 8 сигналов ТИ, 17 сигналов ТС и 18 сигналов ТУ (из них часть сигналов не относится непосредственно к контурам теплоснабжения). При этом контролируемые технологические параметры довольно ограничены – из относящихся непосредственно к теплоснабжению обрабатываются только температуры теплоносителя для контуров отопления и ГВС.

Насосы отопления и ГВС.

Насосы подают циркулирующую в контурах воду через теплообменники . В каждой группе имеется два насоса. Алгоритмом управления предусмотрены три состояния насоса: «Готов» (автоматическом управление), «Не готов» (ручное управление) и «Не готов по аварийной блокировке». Ручной (с пульта или АРМ) запуск насоса в состоянии «Готов» назначает этот насос основным. Автоматический пуск насоса алгоритмом возможен только в состоянии «Готов». При включении алгоритма управления происходит запуск основного насоса, или же, если основной насос не назначен, то основным будет назначен (и запущен) первый обнаруженный насос в состоянии «Готов». В дальнейшем основной насос может быть переназначен запуском в автоматическом режиме, или же возможно задание раз в сутки времени автоматической смены основного насоса. Перевод основного работающего насоса в ручной режим управления приводит к аварийной блокировке насоса.

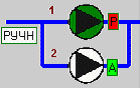

Рис. 5. Пример отображения состояния насосов.

Например, в состоянии, приведенном на рис. 5, алгоритм выключен, первый насос находится в ручном режиме и запущен; второй насос находится в состоянии «Готов».Если включить алгоритм, то при остановке первого насоса второй будет автоматически назначен основным и запущен. Так осуществляется резервирование насоса в случае аварии основного.

Помимо состояния насоса, алгоритм производит контроль по обратной связи включения насоса при запуске (с настраиваемым параметром таймаута при включении) и отключения при остановке. Сброс аварийного состояния насоса производится либо с АРМ, либо кнопкой «Сброс» на шкафе управления.

Регуляторы.

Используются для поддержания давления в узле подготовки пара и для поддержания температуры теплоносителя для контуров отопления и ГВС путем управления соответствующими заслонками. Применяются две реализации регуляторов – дискретно-импульсный и позиционный, но с точки зрения режимов управления они идентичны. Все регуляторы реализуют ПИД-управление.

Для регулятора предусмотрены два режима управления – ручной и автоматический. В ручном режиме алгоритм регулирования отключен, и открытие/закрытие заслонки осуществляется вручную с пульта шкафа управления или с АРМ. В автоматическом режиме включается алгоритм ПИД-регулирования, и открытие/закрытие заслонки производится в соответствии с выходным сигналом этого алгоритма. Оператором могут быть заданы уставка (задание регулирования) температуры, точность поддержания параметра вокруг уставки и коэффициенты уравнения ПИД-регулятора.

К собственно системе теплоснабжения относятся регуляторы температуры в контурах ГВС и отопления, поддерживающие температуру путем перекрытия/открытия подачи теплоносителя.

Узел подготовки пара, гидрофор и конденсатные баки, конструктивно расположенные в теплопункте, к системе теплоснабжения комбината не относятся, поэтому алгоритмы управления этими узлами в данной статье не рассматриваются.

Система автоматизации управления теплопунктами г.Королев и диспетчеризацияи городской теплосети.

Разработка системы автоматизации теплопунктов в г. Королев (рис.3) была начата в 1999 году. Первые объекты автоматизировались на базе старой серии ДЭП-оборудования, контроллеров PL, и только с началом нового века новые объекты уже вводились в строй с использованием комплекса «Деконт» и типовых шкафов управления теплопунктами. Также была проведена замена оборудования на ряде теплопунктов – серия PL уступала место современным средствам Деконт…

Рис. 6. Слева – теплопункты г. Королев, справа – шкафы автоматики «Деконт» на этих теплопунктах.

Теплосеть города Королев включает в себя 40 теплопунктов (рис. 6), из которых к настоящему моменту более 30 оснащены шкафами локальной автоматики «Деконт», а более 20 включены в сеть единого диспетчерского управления. Следует отметить, что теплопункты Королева очень разнообразны. На некоторых имеется по одному контуру отопления и ГВС, на других – контуров того или другого назначения, или обоих, может быть по два. Контуры бывают оснащены группами насосов с разным количеством устройств. Наконец, большинство теплопунктов г. Королев имеют систему подпитки контуров.

Исходя из этого, следует понимать, что типовой шкаф управления теплопунктом – это не жестко стандартизированное изделие с неизменным составом оборудования, кнопок и светодиодов на лицевой панели и обрабатываемых сигналов. В зависимости от «конфигурации», состава оборудования теплопункта, комплектация шкафа может изменяться. На объекте могут быть установлены даже несколько шкафов – например, при наличии двух зон обслуживания (т.е. двух контуров отопления и ГВС, обеспечивающих подачу тепла в разные территориальные комплексы, например, разные микрорайоны). Стандартным у шкафа управления теплопунктом является не состав модулей шкафа, а функции, реализуемые алгоритмом, запрограммированном в контроллере шкафа.

Напомним, что в число этих функций входят:

- Мониторинг технологических параметров;

- Поддержание технологических режимов (температур, давлений);

- Управление группами насосовб более подробно описанное в приложении в конце статьи.

Поэтому, хотя типы используемых модулей ввода-вывода в таком шкафу стандартны, количество этих модулей зависит от объекта.

Алгоритмы регулирования технологических режимов принципиально аналогичны рассмотренным при описании предыдущей системы. При ручном управлении исполнительные устройства (задвижки) открываются и закрываются командами оператора (местно или дистанционно), при автоматическом – работает ПИД-регулятор с заданной уставкой и заданными параметрами ПИД. Контролируются температуры и давления в прямых и обратных линиях во всех имеющихся контурах всех перечисленных во введении типов (ГВС, отопление, теплоноситель).

Управление группами насосов осуществляется следующим образом, позволяющим использовать единый алгоритм для групп из двух, трех и четырех и любого большего числа устройств. Каждому насосу в группе присваивается порядковый номер. Предусмотрены, как и в предыдущем случае, три состояния – «Готов», «Ручной режим», «Авария». Алгоритм выбирает первый по порядку насос из числа готовых и запускает его, назначая основным. В случае аварии основного насоса снова выбирается первый по порядковому номеру готовый к работе насос, и т.д. Кроме того, задается расписание смены основного насоса – до двух времен смены в сутки; при смене новым основным насосом назначается следующий по порядку из числа готовых к работе.

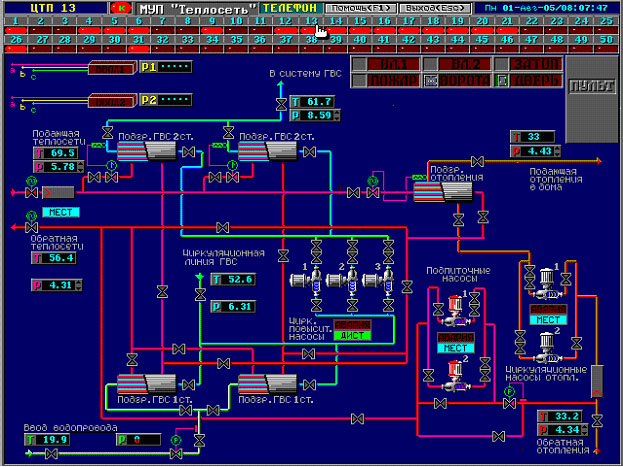

Это что касается локального управления отдельными теплопунктами. Но, как уже говорилось, в г. Королев была создана распределенная система диспетчерского управления всей теплосетью. Каждый из шкафов управления связан через соответствующий интерфейс контроллера «Деконт-182» (см. выше) с диспетчерской сети Из более чем 20 включенных в настоящий момент теплопунктов большинство используют для связи с диспетчерской выделенную двухпроводную модемную линию. Пять теплопунктов включаются в систему посредством модема на коммутируемую (телефонную) линию, еще три – с использованием GSM-модемов. (В состав системы входят также две котельные, автоматизированные на базе комплекса «Деконт» с использованием GSM). В диспетчерской установлены контроллеры-мосты, объединяющие различные линии связи и передающие информацию на АРМ диспетчера. Структура именно системы города Королев представлена в качестве примера распределенной сети диспетчерского управления во вводной части (рис. 3).

Рис. 7. Технологический экран АРМ королевских теплосетей для управления теплопунктом.

На рис. 7 представлен вид технологического экрана программного обеспечения АРМ диспетчера, используемого в теплосети г. Королев. В одной области экрана символически отображены все входящие в систему теплопункты, и эти символы отображают наличие связи с данным теплопунктом и появление от этого теплопункта какого-либо аварийного сигнала. В другой, основной области отображается мнемосхема выбранного теплопункта, показывающая в символической форме все имеющееся на объекте оборудование, его состояние и режимы работы, и значения технологических параметров. С этой мнемосхемы также осуществляется ручное дистанционное управление устройствами объекта.

Как уже упоминалось во введении, системы автоматизации на базе комплекса «Деконт» в теплоснабжении могут быть использованы не только для управления теплопунктами, но и для автоматизации других объектов теплосетей. Например, котельных, различные системы автоматизации для которых создаются компанией ДЭП не менее широко, чем для теплопунктов.

Как известно, отличие котельной от теплопункта в том, что на теплопункт теплоноситель для нагрева воды в контурах подается извне, из теплосети, а в котельной теплоноситель подготавливается непосредственно на месте. Для подготовки теплоносителя служат паровые котлы, нагреваемые подаваемым извне топливом – газом или мазутом. После чего подготовленный теплоноситель может подаваться на другие объекты теплоснабжения или же использоваться непосредственно в этой же котельной для нагревания тех же самых контуров отопления и ГВС.

Отсюда следует, что шкаф управления котельной помимо описанных выше задач должен решать задачу управления и контроля за котловыми агрегатами. Ниже будут приведены примеры такого рода систем.

Система диспетчеризации котельных Хангаласский Газстрой (Якутск).

Строго говоря, данная система, разработанная в 2004 году, не является системой управления котельными. Эта система носит информационный характер, собирая информацию с котельных и передавая ее центральному диспетчеру. Выполняются следующие функции:

- Мониторинг необходимых технологических параметров;

- Контроль за состоянием оборудования, аварийная сигнализация;

- Ведение архивов.

Сигналов телеуправления в шкафах автоматики данной системы не предусмотрено. Каждая котельная контролируется шкафом с одинаковым набором модулей ввода. Все эти шкафы соединены с помощью выделенных модемных линий с АРМ диспетчера через контроллер-мост.

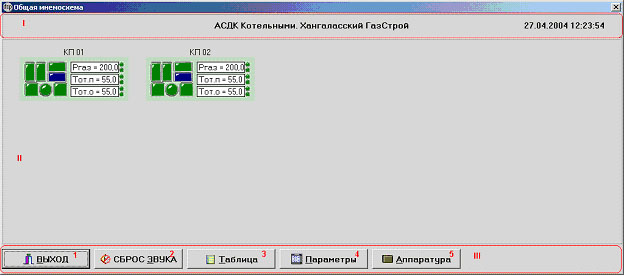

Рис. 8. Экран АРМ диспетчера котельных Хангаласский Газстрой.

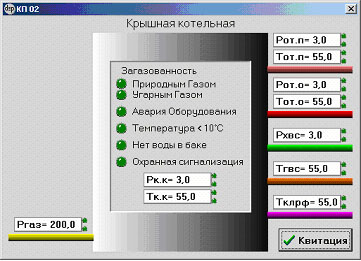

АРМ диспетчера представляет собой, как обычно, персональный компьютер со специализированным ПО. Основной экран представляет собой символическое отображение котельных в виде блоков пиктограмм (рис. 8), цвет каждой из которых (а также цвет фона блока) указывает на наличие того или иного аварийно-предупредительного сигнала с этой котельной. Выбор блока пиктограмм позволяет просмотреть параметры, переданные с выбранной котельной, более подробно (рис. 9).

Рис. 9. Параметры выбранной котельной.

Шкафы управления передают на АРМ диспетчера следующие параметры:

- Температура и давление в подающей линии контура отопления;

- Температура и давление в обратном контуре отопления;

- Давление в линии подачи холодной воды;

- Температура в линии подачи горячего водоснабжения;

- Температура и давление в контуре теплоносителя в котельной;

- Давление газа в газопроводе.

Помимо этого предусмотрены следующие предупредительные сигналы:

- Авария оборудования;

- Загазованность угарным и природным газом помещения котельной;

- Температура в помещении ниже 10 градусов;

- Нет воды в баке подпитки;

- Охранная сигнализация (несанкционированный доступ в помещение);

- Выход технологических параметров за пределы допустимых значений.

С помощью особых инструментов АРМ можно задать диапазон допустимых значений для технологических параметров, а также просмотреть состояние оборудования шкафа автоматики «Деконт».

Система управления паровым котлом Хабаровской Энерго-Технологической Компании.

Котельная, как уже упоминалось выше, отличается от теплопункта наличием оборудования подготовки теплоносителя – парового котла с нагревом от подаваемого извне топлива – газа или мазута. Поэтому, говоря об автоматизации котельных и оборудования теплоснабжения вообще, в заключение следует рассмотреть систему, осуществляющую управление именно таким устройством – паровым котлом на мазуте. Данная система была внедрена в 2004 году на объекте Хабаровской Энерго-Технологической компании.

Общая задача системы управления котлом – поддержание на выходе котла режима по количеству теплоты и давлению пара. Для выполнения этой задачи в рассматриваемом примере создан управляющий комплекс, включающий в себя:

- шкаф управления котлом;

- шкаф управления вспомогательным оборудованием котла;

- местный щит управления котлом;

- операторское место диспетчера с программой АРМ.

Контроллер «Деконт-182», в который заложен алгоритм, реализующий все функции системы управления котлом, в том числе и управления вспомогательным оборудованием, расположен в шкафу управления котлом. Вспомогательный шкаф и местный щит предназначены для выделения (а в случае местного щита – и для приближения к объекту управления) соответствующих модулей ввода-вывода

Общий принцип работы котла таков. Подаваемый мазут служит топливом для нагревательных горелок, нагревающих воду в емкости котла. Результатом этого нагрева является поступающий из котла в выходную трубу горячий пар, характеризуемый количеством передаваемого тепла и давлением. Вода в емкость котла подается питательными насосами из деаэрационной (вытесняющей воздух) установки, в которой холодная водопроводная вода смешивается в отдельной баке с частью выдаваемого котлом пара (пар на собственные нужды).

Шкаф управления котлом позволяет выполнять следующие функции:

- Автоматический пуск и останов котла;

- Дистанционный розжиг горелок;

- Контроль и защита по основным технологическим параметрам;

- Нормативные блокировки в процессе управления;

- Сигнализация о нарушении технологического режима и запоминание причин останова котла;

- Автоматическое регулирование технологических параметров;

- Управление подпиточными и питательными насосами деаэрационной установки.

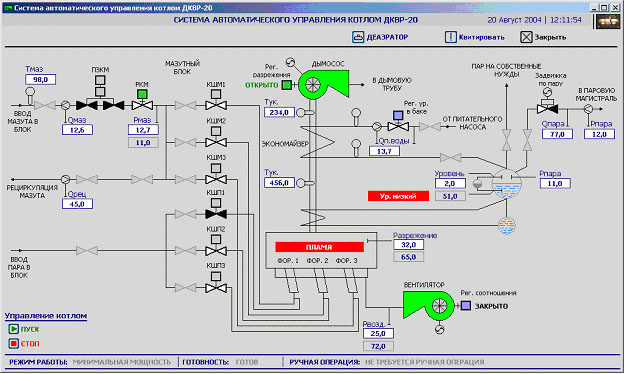

Система обеспечивает работу в двух режимах: основном (автоматическом) и дистанционном (ручном). Кроме того, возможно ручное управление агрегатами котла с помощью местного щита управления. В основном режиме управление технологическим процессом, контроль и защита по технологическим параметром, автоматическое регулирование осуществляются контроллером. В дистанционном режиме управление технологическим процессом осуществляется оператором вручную с помощью АРМ (рис). Контроль и защита при этом осуществляются контроллером.

Рис. 10. Экран АРМ управления котолм.

Регуляторы.

Здесь не приводится описание всех реализованных в контроллере шкафа управления котлом алгоритмов, с помощью которых выполняются все перечисленные выше функции – эти алгоритмы достаточно сложны. Ограничимся описанием технологических параметров, регулируемых при выполнении этих алгоритмов, и скажем несколько слов об управлении используемыми в системе регуляторами. Все они обозначены соответствующими пиктограммами на экране АРМ оператора котла.

Предусмотрены следующие регуляторы:

- Регулятор соотношения «расход мазута перед горелкой – давление воздуха перед горелкой»;

- Регулятор уровня воды в емкости котла;

- Регулятор разрежения в топке;

- Регулятор уровня воды в деаэраторе;

- Регулятор давления пара в деаэраторе;

- Регулятор количества мазута перед горелкой.

Программы регулирования заложены в контроллер вместе с алгоритмами. Обработка входных аналоговых сигналов, формирование сигналов регулирующего воздействия «больше-меньше» осуществляется программно. Корректирующее воздействие выполняется по пропорционально-интегральному (ПИ) закону.

Регулятор может работать в режимах «автоматический» и «дистанционный». Управление осуществляется с экрана АРМ оператора. Оператор задает режим работы регулятора. В дистанционном режиме оператор вручную задает положение регулятора, в автоматическом режиме включается программа регулирования, оператором задается уставка регулятора.

Приложение. Прикладной программный компонент ТП_Ех для управления группой насосов.

1. Общие сведения по управлению насосами.

«ТП_Ех» является инструментом, позволяющим без перепрограммирования настраиваться на управление объектами, имеющими различный количественный состав групп оборудования. В максимальной конфигурации поддерживается управление до 5 групп насосов. Каждая группа, в свою очередь, может содержать от 1 до 4-х устройств. Число групп и количественный состав каждой отдельной группы, состав функций, подлежащих автоматизации задается входными конфигурационными переменными и доступен на этапе конфигурирования контроллера с использованием стандартного ПО «Конфигуратор» ПТК «Деконт».

Каждая группа насосов может находиться в двух режимах управления: местном и дистанционном (автоматическом), определяемым переключателем шкафа автоматики. «Местный» режим отключает автоматическое управление контроллером. Пуск и останов насосов возможен только по месту с кнопок силовых щитов. «Дистанционный» (автоматический) режим определяет автоматическое управление группой, согласно функциям, заложенным конфигурацией.

В автоматике группы насосов могут использоваться до трех телеизмерений: давление жидкости на входе (далее Рвх), давление жидкости на выходе (далее Рвых) и расход (Q). В зависимости от задачи автоматизации, группа может быть назначена на работу с одним давлением Рвых, с двумя давлениями Рвх и Рвых, а может вообще не использовать давлений. Расход (Q) является опцией и может быть назначен для использования, вне зависимости от использования давлений.

Каждый насос в группе определен двумя сигналами: «Наличие напряжения на автомате» (определяет готовность к автоматическому управлению) и «Наличие напряжения в цепи управления» (определяет состояние насоса «Включен»), что позволяет достоверно определить его состояние.

Управление каждым насосом в зависимости от задачи может осуществляется импульсно по двум каналам «Включить, Выключить» или статически ко одному каналу «Включить–Выключить».

В общем случае, автоматизированное управление осуществляется только насосами, на которых есть напряжение на автомате, т.е. готовыми к управлению, поэтому состав группы определяется динамически.

Для группы насосов в дистанционном управлении выполняется диагностика состояния всех входных сигналов телеизмерений, присутствующих в конфигурации. По каждому отдельному насосу при наличии достоверного сигнала напряжения на автомате выполняется контроль за достоверностью сигнала «Включен», включением и выключением. При обнаружении неисправности насос алгоритмически подвергается аварийной блокировке с соответствующим кодом отключения.

2. Функции автоматического управления.

Все функции, перечисленные в данном разделе, выполняются при нахождении группы в автоматическом режиме управления и применяются к насосам готовым к управлению, т.е. с наличием напряжения и отсутствием аварийной программной блокировки.

2.1 Общие функции:

Функция восстановления после пропадания напряжения. Выполняется для каждой позволяет восстановить работу группы при возобновлении подачи электроэнергии после отключения.

Функция динамического набора группы. Для любой группы насосов в независимости от количественного состава осуществляется динамический набор готовых к управлению насосов. Готовым считается насос с исправными (достоверными) значениями обоих дискретных сигналов, описывающих его состояние, наличием напряжения на автомате и отсутствием программной аварийной блокировки. Функция набирает для управления насосы с включенными переключателями автоматов питания и исключает из управления насосы с вычисленными алгоритмически авариями.

Функция определения основного насоса.

Функция переключения основного насоса по времени.Позволяет осуществлять смену основного насоса по времени для обеспечения равномерного ресурса наработки. Параметрами переключения являются: время наступления события и количество полных суток работы основного насоса. Основной насос в группе при смене меняется циклически по принципу «бегущего огня». Последовательно выбирается следующий за текущим основным, готовый к включению насос. Если насос последний, то выбор начинается с первого.

Функция смещения времени при смене основного насоса.При наступлении события смены насоса функция позволяет осуществлять три вида переключения. С нулевой задержкой, когда выключается «старый» и включается «новый» одновременно. С отрицательной задержкой, когда отключается «старый», а «новый» включается только по истечении времени задержки. С положительной задержкой, когда «новый» насос включается без выдержки времени, а «старый» отключается по истечении времени задержки, в результате чего происходит «наложение» работающих насосов.

Функция работы только одного насоса. Гарантирует штатную работу только одного насоса в группе, является статической и определяется на этапе конфигурирования.

Функция одновременной работы двух насосов. Для групп c количеством насосов большим 1 задает одновременную работу двух насосов, является статической и определяется на этапе конфигурирования.

Функция простого управления. Позволяет осуществлять работу группы насосов без контроля аналоговых датчиков давления. Управление осуществляется только с контролем сигналов, определяющих работу насосов.

Функция управления уровнем емкости с двумя уровнями. Позволяет осуществлять релейное управление насосами, откачивающими емкость. Насос включается при «заливе» верхнего уровня и отключается после «высыхания» нижнего уровня.

2.2 Функции контроля и управления по параметрам телеизмерений.

Если конфигурацией определены параметры телеизмерений (давления и/или расход) для группы, то вступают в обработку дополнительные перечисленные ниже функции.

Функция защиты по давлению с ограничением «сверху». Если значение давления на выходе из группы определено и превышает значение уставки по «ограничению сверху», то все готовые насосы группы отключаются и блокируются с кодом «превышение давления выше нормы». Данная блокировка является блокировкой с самоустранением. Она будет автоматически снята при понижении давления ниже величины этой уставки минут параметр загрубления (гистерезис).

Функция защиты по давлению с ограничением «снизу», сухой ход. Давлением данной функции является или давление на входе для группы с двумя параметрами (давление и на входе и на выходе) или давление на выходе для группы с давлением только на выходе. Если значение давления определено и ниже значения уставки по «ограничению снизу», то все готовые насосы группы отключаются и блокируются с кодом «защита по сухому ходу». Данная блокировка является блокировкой с самоустранением. Она будет автоматически снята при повышению давления выше величины этой уставки плюс параметр загрубления (гистерезис).

Функция работы по датчиками давления на входе и выходе. Перепад давления. Для группы с двумя параметрами измерений (давление и на входе и на выходе) выполняется контроль перепада давлений. Если значения параметров достоверны, то перепадом считается разность между давлением на выходе из группы и давлением на входе. При нахождении значения перепада ниже установленной величины в течении настраиваемого времени задержки, на основном насосе выставляется аварийная блокировка «нет перепада» и происходит аварийное переключение. Если вычисленная величина перепада меньше 0, то она принимается равной 0.

Функция работы с датчиком давления на выходе. Падение давления. Для группы с одним параметром давление на выходе выполняется контроль падения давления. Если значения параметра достоверно, то падением считается положительная разность между установленной величиной и давлением. При нахождении давления ниже установленной величины в течении настраиваемого времени задержки, на основном насосе выставляется аварийная блокировка «падение давления» и происходит аварийное переключение.

Функция подключения дополнительного насоса по давлению. Позволяет регулировать давление подключением - отключением дополнительного насоса. При понижении давления ниже установленной настраиваемой величины происходит подключение следующего за основным готового к управлению насоса. Отключение произойдет при повышении давления выше величины этой уставки плюс загрубление (гистерезис). Установленная для регулирования величина должна находится в пределах ограничения по давлению сверху и снизу.

Функция подключения дополнительного насоса по расходу. Позволяет регулировать расход подключением - отключением дополнительного насоса. При повышении расхода выше установленной настраиваемой величины происходит подключение следующего за основным готового к управлению насоса. Отключение произойдет при снижении расхода ниже величины этой уставки минус загрубление (гистерезис). Установленная для регулирования величина и загрубление должны иметь размерность расхода. Не допускается одновременное использование подключения дополнительного насоса и по давлению и по расходу.

Функция блокировки насосов при неисправности датчиков телеизмерений. При обнаружении неисправности датчиков телеизмерений предусмотрена возможность блокировки всей группы насосов с соответствующим кодом отключения. Однако, для повышения надежности при эксплуатации на тепловых пунктах, введен настраиваемый признак обработки телеизмерений. Ели он установлен, то насосы не будут отключатся при неисправностях датчиков. Группа переходит в функцию простого управления с выдачей диагностического кода неисправности на группу.