Практика автоматизации горных предприятий

Эта статья продолжает цикл статей, посвященных практике внедрения систем автоматизации на базе ПТК Деконт и Деконт-Ех на предприятиях горной промышленности. В первой статье цикла рассказывалось о комплексе Деконт-Ех, его составных частях, а также перечислялись основные типовые решения АСУТП, разрабатываемые и внедряемые на его основе. Начиная с данной статьи мы будем описывать конкретные решения АСУТП и АСОДУ. Здесь рассказывается о создании одной из самых масштабных и сложных подсистем горного предприятия — конвейерного транспорта, именуемого АСУК-ДЭП

Автоматизированная система управления конвейерным транспортом (АСУК-ДЭП)

При разработке системы автоматизации конвейерного транспорта рудника в 2003 году была поставлена задача провести модернизацию морально устаревших систем управления конвейерами, таких как АУК. К этому времени у нас уже был опыт внедрения систем автоматики на горных предприятиях: управление технологическими процессами на обогатительных фабриках, управление поточно-транспортными линиями на поверхности и т.п. Но что означала такая модернизация? Заменить полностью систему управления — означало остановку конвейера на неопределенный срок, и было принято решение создавать систему с максимальным сохранением функциональной части оборудования, которая не противоречила внедряемой новой технологии и могла работать совместно с модернизируемой аппаратурой. Такой подход позволил внедрять новое оборудование последовательно, «от конвейера к конвейеру», не останавливая всю цепочку конвейеров, и сокращал затраты на инвестиции такой модернизации.

Внедрение системы автоматизации конвейеров должно было позволить:

- перевести управление конвейерным транспортом на поверхность;

- разместить центральный диспетчерский пульт управления в диспетчерской рудника;

- повысить безопасность работы конвейеров путем получения адресной оперативной информации о состоянии датчиков защиты и систем пожаротушения;

- оперативно устранять аварии;

- своевременно распределять грузопоток, обеспечивая равномерную выдачу руды;

- проводить постоянный контроль работы и простоев конвейерных линий;

- настраивать систему управления конвейерным транспортом в зависимости от изменения технологии грузопотоков.

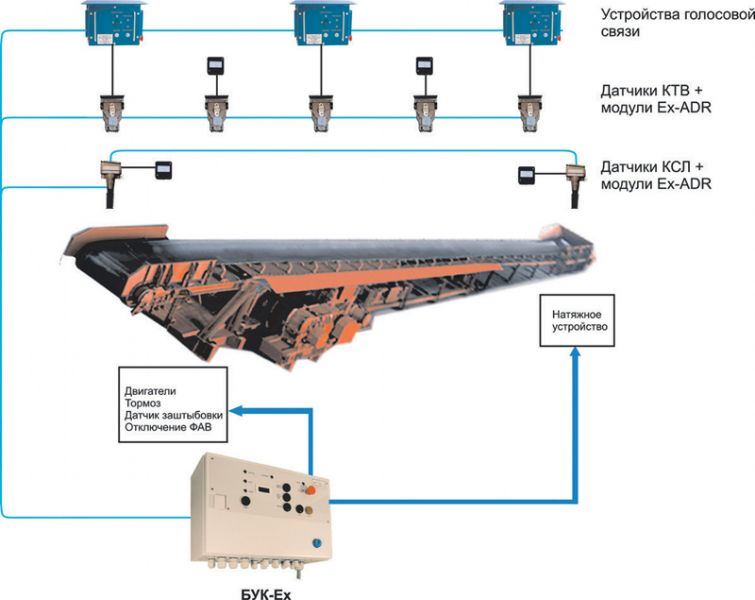

Аппаратная часть системы базировалась на промышленном контроллере программно-технического комплекса Деконт и Деконт-Ех производства нашей компании. Диспетчерский пункт управления представлял РС-компьютер в индустриальном исполнении с бесперебойным источником питания и операционной системой не ниже Windows 2000. Блок управления конвейером разместили в непосредственной близости от приводного механизма. Органы управления и индикации расположили на дверце шкафа (с возможностью размещения их на отдельном пульте). Монтаж блока управления спроектировали с максимальным использованием существующих кабелей и схем обвязки. Контрольные датчики в шлейфе безопасности, при контроле ленты, ограждения, датчики скорости ленты и барабана потребовали только ревизии. Для определения номера сработавшего в шлейфе датчика был разработан малогабаритный адресный модуль, который легко устанавливается в цепи датчика, типа КТВ и КСЛ, и при его размыкании генерирует в шлейф запрограммированный адрес. На верхнем уровне установили специализированное программное обеспечение АРМ-ЦПУ.

Данная система автоматизации конвейерного транспорта прошла опытную эксплуатацию в 2003 году в руднике ОАО «Уралкалий» и в 2004-м получила разрешение на применение в шахтах и рудниках, опасных по газу и пыли. Система получила название «автоматизированная система управления конвейерным транспортом АСУК-ДЭП». За прошедшие семь лет АСУК-ДЭП получила «прописку» на многих предприятиях горной и угольной промышленности. В частности, ее используют все рудники ОАО «Уралкалий» и ОАО «Сильвинит», все шахты ОАО «Воркутауголь». В Кузбассе первыми АСУК-ДЭП стала использовать шахта «Березовская», а в настоящее время системой заинтересовались и другие угольные предприятия региона.

За это время система АСУК-ДЭП получила немало положительных отзывов. Система постоянно совершенствуется, добавились новые функции: измерение температуры на двигателе и редукторе, измерение объема транспортируемого материала, управление орошением и пр. Появилась аппаратура управления вспомогательным оборудованием конвейерного транспорта — например, пересыпными устройствами, бункерами, питателями, катучими конвейерами, реверсивными конвейерами и многое другое.

Система АСУК-ДЭП имеет следующее назначение:

централизованного дистанционного автоматизированного управления и контроля разветвленными и неразветвленными конвейерными линиями, а также одиночными конвейерами, входящими и не входящими в состав конвейерной линии, предназначенной для транспортировки груза и перевозки людей;

местного автоматизированного управления и контроля работы конвейеров, осуществляемого от органов управления, размещенных непосредственно на передней панели блока или с местного выносного пульта управления;

централизованного дистанционного или местного автоматизированного управления и контроля вспомогательным оборудованием, использующимся при работе конвейерного транспорта;

управления при проведении ремонтных работ на конвейере или конвейерной линии.

Система может использоваться в подземных выработках шахт и рудников, а также в поточно-транспортных системах поверхностного транспорта. Она соответствует требованиям: «Правила безопасности в угольных шахтах» ПБ 05-618-03, «Единые правила безопасности при разработке рудных, нерудных и россыпных месторождений ископаемых подземным способом» ПБ 03-553-03.

Типовая комплектация АСУК-ДЭП реализует следующие функции:

- допускает управление ленточными, до 1000 метров, и скребковыми конвейерами с числом электродвигателей до четырех с нерегулируемой скоростью рабочего органа;

- мониторинг работы пусковой аппаратуры двигателей с отключением напряжения питания при залипании блок-контактов электродвигателей (до 4 подстанций или фидерных автоматов);

- контроль скорости движения ленты и скорости вращения приводных барабанов;

- управление натяжной станцией;

- оперативная остановка конвейерной линии с пульта управления с программной задержкой на остановку принимающего конвейера в целях исключения завала мест перегруза;

- контроль станции пожаротушения (авария, нагрев, пожар);

- устанавливает время работы конвейерного транспорта при потере управления с верхним уровнем (потеря связи с диспетчерским пультом управления, пропадание питания, зависание АРМ-диспетчера и т.п.);

- контролирует состояния каждого датчика, задействованного в управлении конвейером, фиксирует его срабатывания и аварийные состояния с последующей расшифровкой;

- архивация технологических параметров и протоколирование действий обслуживающего и управляющего персонала.

Система АСУК-ДЭП может быть спроектирована по техническому заданию заказчика, с разработкой рабочего проекта. В этом случае она может позволить:

- осуществлять управление ленточными конвейерами любых размеров с числом двигателей более 4 и/или с регулируемой скоростью рабочего органа, с оборудованием частотного привода или плавного пуска и останова;

- контролировать параметры работы приводов (температуру, вибрацию, уровень масла, ток потребления на подстанции);

- производить учет машинного времени работы оборудования;

- обеспечить громкую связь вдоль конвейера и диспетчерскую громкую связь;

- контролировать состояние газовой среды;

- следить за датчиками давления в пожарном трубопроводе;

- осуществлять «мягкую блокировку» при транспортировке горной массы через бункер;

- реализовать другие функции, согласованные техническим заданием.

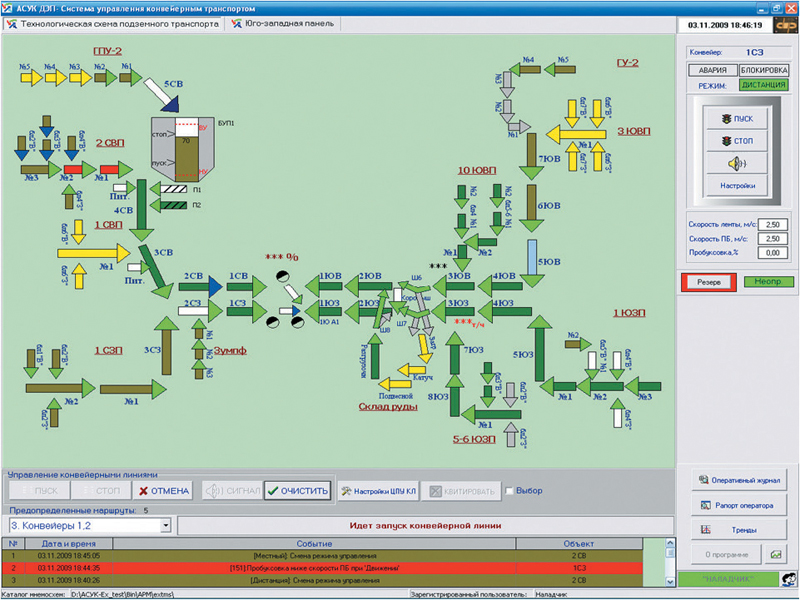

СПО «АРМ-ЦПУ», устанавливается на центральном сервере системы АСУК-ДЭП. АРМ-ЦПУ обеспечивает удобный интерфейс управления конвейерным транспортом. Диспетчер может составить маршруты движения и запускать всю цепочку конвейеров в маршруте одной командой, дозапускать или останавливать цепочку или отдельный конвейер. Все нештатные или аварийные ситуации сигнализируют изменением цвета и/или миганием на мнемосхеме, а также звуковым сигналом. На сервере архивируются все произошедшие события (аварии; команды, поданные с пульта управления с идентификацией фамилии диспетчера; смену диспетчера и многое другое). Диспетчер может составлять различного рода отчеты о работе конвейерного транспорта.

АРМ-ЦПУ предоставляет возможность конструировать новую мнемосхему конвейерных линий или редактировать уже существующую мнемосхему. Наладчик может добавлять конвейеры, располагать их на экране под разным ракурсом, изменять их геометрические размеры, встраивать вспомогательное оборудование, а также добавить в любое место мнемосхемы показания датчиков, с указанием предельных значений. С помощью настроечных таблиц производить адаптацию системы к конкретному типу оборудования.

СПО «АРМ-ЦПУ» продается с лицензией завода-изготовителя и на сегодняшний день имеет три версии исполнения с числом конвейеров не более 50, 100 или 150 штук. Уже получена заявка на создание новой версии программного продукта АРМ-ЦПУ для управления более 200 конвейерами.

По опыту эксплуатации системы АСУК-ДЭП со 110 конвейерами и более 20 маршрутами на БКПРУ-4 ОАО «Уралкалий», время реакции системы в целом не превышает 6 секунд.

АСУК-ДЭП постоянно совершенствуется вместе с ПТК Деконт и Деконт-Ех. С 2007 года компания ДЭП запустила в серию новый контроллер А9 взамен продававшемуся в то время контроллеру D-182, что позволило усовершенствовать алгоритмы работы и сократило время реакции системы, усовершенствовать коммуникационные возможности. Повысилась надежность сети на базе интерфейса RS485, стали выпускаться блоки сопряжения с резервированием сети по каналу RS485 и дублированием контроллера А9.

В 2010 году компания выпустила новую серию Деконт-Ех с искробезопасным контроллером ЕхА9, тогда же появились цифровые переговорные устройства ПГС-005D для работы в условиях шахт и рудников. ПГС-005D интегрированы в оборудование автоматизации конвейера — БУК-Ех, они заменили аппаратуру сигнализации типа УСТ и обеспечивают предпусковую и аварийную сигнализацию с голосовыми сообщениями, а также громкоговорящую связь вдоль конвейера. В новой серии появилась возможность использовать датчики скорости типа NAMUR. В последующих публикациях в журнале «Уголь Кузбасса» мы этой теме посвятим отдельную статью.